منطقة صناعة النسيج، شرق مدينة هوتانغ، منطقة ووجين، 213100 تشانغتشو، الصين

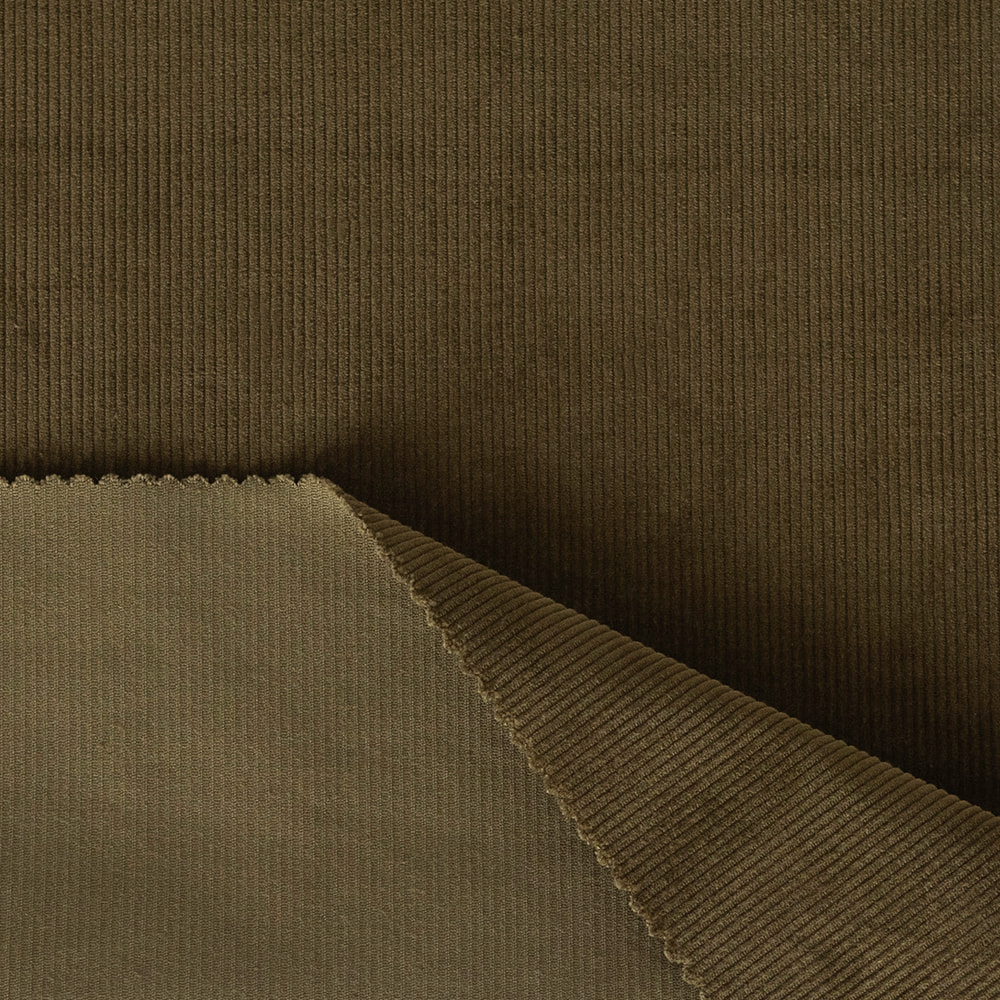

تعتبر عملية الرفع أمرًا بالغ الأهمية في الإنتاج نسيج سروال قصير مصبوغ بالغزل حيث أنها تخلق الوبر المميز الذي يحدد ملمس المادة وجماليتها. ومع ذلك، فإن عدم الاتساق في معالجة الألياف خلال هذه المرحلة يمكن أن يؤدي إلى التكديس والتساقط ومظهر السطح غير المستوي. يتضمن ضمان التوحيد في الألياف مزيجًا من اختيار المواد ومراقبة العمليات وضمان الجودة.

استخدم أليافًا عالية الجودة وطويلة التيلة لتقليل خطر التكديس وكسر الألياف. تحافظ الألياف طويلة التيلة على محاذاة أفضل وتقاوم التآكل أثناء الرفع.

اختر أليافًا ذات متانة متأصلة، مثل خيوط القطن والبوليستر المخلوطة، لتعزيز المرونة.

اختر الخيوط المغزولة بإحكام لضمان قاعدة ثابتة، مما يساعد على تقليل تكسر الألياف أثناء الرفع.

تضمن المعالجة المسبقة للخيوط مع التحكم في الشد أثناء النسج أن يتحمل النسيج الأساسي عملية الرفع دون تشويه.

تأكد من اختراق الصبغة بشكل موحد للحفاظ على اللون والملمس بالتساوي عبر القماش. يمكن أن تؤدي التناقضات في صباغة الغزل إلى تفاقم التفاوت في الرفع.

قم بمعايرة آلات الرفع بانتظام للحفاظ على إعدادات موحدة، مثل سرعة الأسطوانة والاتجاه والضغط. يمكن أن تؤدي الإعدادات غير المتساوية إلى زيادة موضعية في الارتفاع، مما يؤدي إلى تساقط أو تكديس.

استخدم بكرات ذات قوام سطحي متناسق لتجنب تشابك الألياف بشكل غير متساوٍ.

حافظ على تماسك النسيج أثناء عملية الرفع لمنع تطبيق القوة بشكل غير متساوٍ على الألياف. يمكن أن تؤدي اختلالات التوتر إلى ارتفاع غير منتظم للأكوام ونقاط ضعف.

قم بإجراء رفع الكرة في مراحل متعددة يتم التحكم فيها بدلاً من تمريرة عدوانية واحدة. يسمح هذا النهج التدريجي برفع الألياف بشكل متساوٍ مع تقليل الضغط على الخيوط.

استخدم بكرات أو فرش رفع بمواد ذات شعيرات وكثافات مناسبة. على سبيل المثال:

بكرات معدنية: مناسبة للرفع للخدمة الشاقة ولكنها تتطلب تعديلًا دقيقًا للضغط لتجنب التلف.

فرش من النايلون أو الفرش الناعمة: فعالة للأقمشة الرقيقة وتساعد في الحصول على أكوام أكثر دقة وأكثر تجانسًا.

استخدم أجهزة استشعار أو كاميرات آلية لمراقبة سطح القماش في الوقت الفعلي، والكشف عن أي مخالفات في الوبر. الاكتشاف المبكر يسمح بإجراء تعديلات فورية.

اختبر دفعات صغيرة من القماش قبل الإنتاج على نطاق واسع لتقييم معايير الارتفاع. قم بتقييم العوامل مثل اتساق ارتفاع الوبر ومستويات التساقط وملمس السطح.

قم بإجراء اختبارات مقاومة التآكل والوبر (على سبيل المثال، اختبارات Martindale أو اختبارات الفرشاة) على عينات القماش المرتفعة للتأكد من أنها تلبي معايير الجودة.

استخدم آلات القص لقص الألياف المرتفعة بشكل موحد، مما يحقق ارتفاعًا متساويًا للوبر ويقلل من خطر الألياف السائبة.

تضمن الدقة في القص أن يتمتع القماش بملمس سطحي ثابت ويقلل من البقع الضعيفة التي قد تؤدي إلى التكديس.

قم بتطبيق التشطيبات مثل العوامل المضادة للوبر أو المضادة للتساقط لتعزيز تماسك الألياف المرتفعة ومتانتها.

يمكن أن تكون التشطيبات قائمة على مواد كيميائية (على سبيل المثال، طلاءات الراتنج) أو ميكانيكية، مثل الضغط، لتثبيت الألياف في مكانها.

بالنسبة للأقمشة المخلوطة المصبوغة، يمكن أن تعمل معالجات الإعداد الحراري على تحسين ثبات الألياف وتقليل تساقطها عن طريق قفل هيكل الوبر.

حافظ على الرطوبة المثالية في بيئة الإنتاج لتقليل الكهرباء الساكنة والاحتكاك، مما قد يؤدي إلى إضعاف الألياف أثناء الرفع.

يعد المشغلون المهرة ضروريين لإدارة إعدادات الماكينة ومعالجة مخالفات النسيج على الفور. ويضمن التدريب المنتظم قدرتهم على تحديد المشكلات وتصحيحها بكفاءة.

قلل من فقدان الألياف أثناء الرفع لتقليل الهدر. جمع وإعادة تدوير تساقط الألياف حيثما أمكن ذلك لتحسين الاستدامة في الإنتاج.

قم بإجراء عمليات الفحص البصري واللمسي لضمان تجانس الوبر عبر القماش.

استخدم أنظمة تصنيف موحدة لتقييم النسيج بحثًا عن عيوب مثل البقع الصلعاء أو الوبر غير المستوي أو التساقط الزائد.

يعد التحكم في تجانس الألياف أثناء عملية رفع القماش القطني المصبوغ أمرًا ضروريًا للحفاظ على جودة المنتج ومتانته. يتضمن ذلك اختيار مواد عالية الجودة، ومعايرة المعدات بعناية، وتنفيذ تقنيات الرفع التدريجي، وتطبيق معالجات ما بعد الرفع. من خلال الجمع بين التكنولوجيا المتقدمة والعمالة الماهرة وإجراءات مراقبة الجودة الصارمة، يمكن للمصنعين إنتاج أقمشة سروال قصير يلبي أعلى معايير الاتساق والمتانة والجاذبية الجمالية.